Quels sont les avantages de l’utilisation d’une conception à vis barrière dans un fût à vis unique ?

Mélange amélioré : les vis barrières sont spécialement conçues pour améliorer le processus de mélange au sein de l'extrudeuse. Les volées de barrière divisent la vis en différentes zones, comprenant généralement une zone de transport de solides, une zone de fusion et une zone de transport de matière fondue. Au fur et à mesure que le matériau progresse dans ces zones, il est soumis à de multiples étapes de fusion et de refusion. Cela garantit que les additifs, les charges et les colorants sont parfaitement dispersés dans la matrice polymère. La capacité de mélange améliorée conduit à une fusion plus constante et homogène, ce qui est essentiel pour les applications nécessitant des tolérances serrées et des propriétés de produit uniformes. Par exemple, dans la production de films ou de feuilles de haute qualité, une fusion uniforme garantit une épaisseur et des propriétés mécaniques constantes sur l'ensemble du produit.

Cisaillement réduit : dans les conceptions traditionnelles à vis unique, des taux de cisaillement élevés peuvent provoquer un échauffement excessif, ce qui peut entraîner une dégradation thermique du polymère. Cette dégradation peut entraîner une décoloration, une perte des propriétés mécaniques, voire une dégradation complète du matériau. Les vis barrières sont conçues pour contrôler et réduire les taux de cisaillement en incorporant un vol secondaire qui permet une fusion et un mélange plus progressifs. Cette conception minimise le risque de surchauffe et préserve la structure moléculaire du polymère. En conséquence, les vis barrières sont particulièrement avantageuses lors du traitement de matériaux sensibles au cisaillement, tels que le chlorure de polyvinyle (PVC), les élastomères thermoplastiques (TPE) et certains plastiques techniques hautes performances.

Qualité de sortie améliorée : le mélange amélioré et le cisaillement réduit fournis par les vis barrières contribuent à une température de fusion et un profil de viscosité plus uniformes. Un profil de fusion cohérent est essentiel pour produire des extrudés avec une précision dimensionnelle élevée et un minimum de défauts de surface. Par exemple, dans la production de tubes médicaux de précision ou de fibres optiques, toute variation de la température de fusion ou de la viscosité peut entraîner des défauts compromettant la fonctionnalité du produit final. Les vis de barrière contribuent à garantir que le produit extrudé répond à des normes de qualité strictes, ce qui entraîne moins de rebuts et des coûts de production inférieurs.

Débit accru : les vis de barrière sont conçues pour améliorer l'efficacité de transport de l'extrudeuse, permettant des débits plus élevés. En optimisant la géométrie et la conception des vis, les vis barrières peuvent permettre une fusion plus rapide et un transport de matériaux plus efficace. Cette augmentation du débit peut être particulièrement bénéfique dans les environnements de production à volume élevé, où maximiser la production est essentiel pour répondre à la demande des clients et maintenir la compétitivité. Par exemple, dans la production de matériaux d’emballage ou de composants automobiles, un débit plus élevé peut entraîner des économies significatives et des délais de livraison plus courts.

Efficacité énergétique : la conception des vis barrières facilite un transfert d'énergie plus efficace au sein de l'extrudeuse. En réduisant le travail mécanique requis pour atteindre l’état de fusion souhaité, les vis barrières peuvent réduire la consommation d’énergie par unité de production. Cette efficacité énergétique est obtenue grâce à une gestion thermique optimisée, qui garantit que la chaleur est appliquée plus efficacement et uniformément dans tout le matériau. L'efficacité de transport améliorée réduit le besoin de vitesses de rotation excessives des vis, contribuant ainsi aux économies d'énergie. Ces avantages peuvent conduire à une réduction des coûts opérationnels et à une empreinte carbone réduite, qui sont des considérations de plus en plus importantes pour les fabricants.

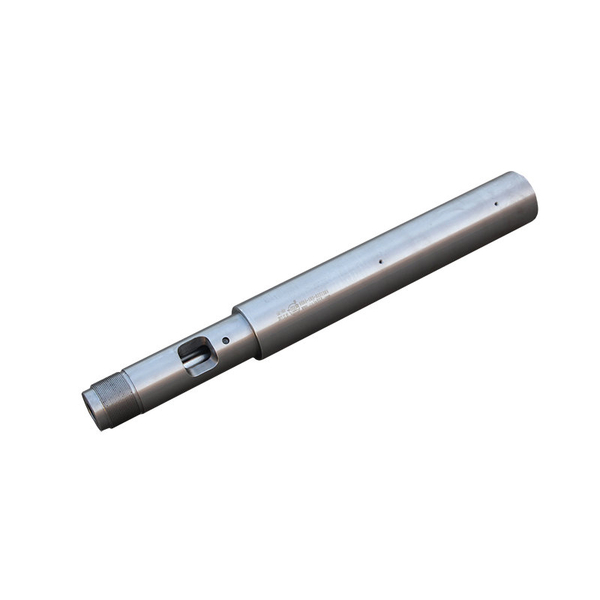

Vis à canon de machine d'injection

English

English